Koniec z plastikowymi gadżetami: Era zaawansowanych materiałów w druku 3D

Kojarzycie plastikowe gadżety i prototypy drukowane w 3D? To tylko wierzchołek góry lodowej. Prawdziwe możliwości tej technologii dopiero zaczynamy odkrywać, a najnowsze badania naukowe zdają się kierować ją na zupełnie nowe tory. Mowa o metodzie, która teoretycznie pozwala tworzyć niezwykle małe obiekty nie tylko z tworzyw sztucznych, lecz również z metali, ich tlenków czy nawet materiałów ceramicznych. To przełom, który może zrewolucjonizować produkcję w mikroskali.

Nowe podejście do addytywnej wytwórczości

Klasyczny druk 3D, znany jako FDM, ma swoje ograniczenia, szczególnie jeśli chodzi o precyzję i dostępność materiałów. Nowa metoda, opracowywana przez zespoły badawcze na całym świecie, polega na zupełnie innym podejściu do procesu addytywnego. Zamiast topienia i nakładania warstw filamentu, wykorzystuje się zaawansowane procesy chemiczne lub fizyczne, które pozwalają na precyzyjne osadzanie materiału w skali mikro i nano.

To nie jest kolejna iteracja istniejącej technologii, ale fundamentalnie nowe spojrzenie na to, jak możemy budować obiekty atom po atomu lub molekuła po molekule.

Kluczowe materiały i ich zastosowania

Co dokładnie można drukować tą nową metodą? Lista jest imponująca i daleko wykracza poza możliwości standardowych drukarek.

- Metale: Czyste metale oraz ich stopy, co otwiera drogę do produkcji mikroskopowych elementów elektronicznych, implantów medycznych czy komponentów dla mikrorobotów.

- Tlenki metali: Materiały ceramiczne, które są niezwykle odporne na wysokie temperatury i zużycie. Mogą znaleźć zastosowanie w przemyśle lotniczym, kosmicznym oraz w zaawansowanej elektronice.

- Zaawansowane kompozyty: Materiały łączące różne właściwości, które można projektować i wytwarzać „na żądanie” dla konkretnych, wyspecjalizowanych zastosowań.

Potencjał dla przemysłu i medycyny

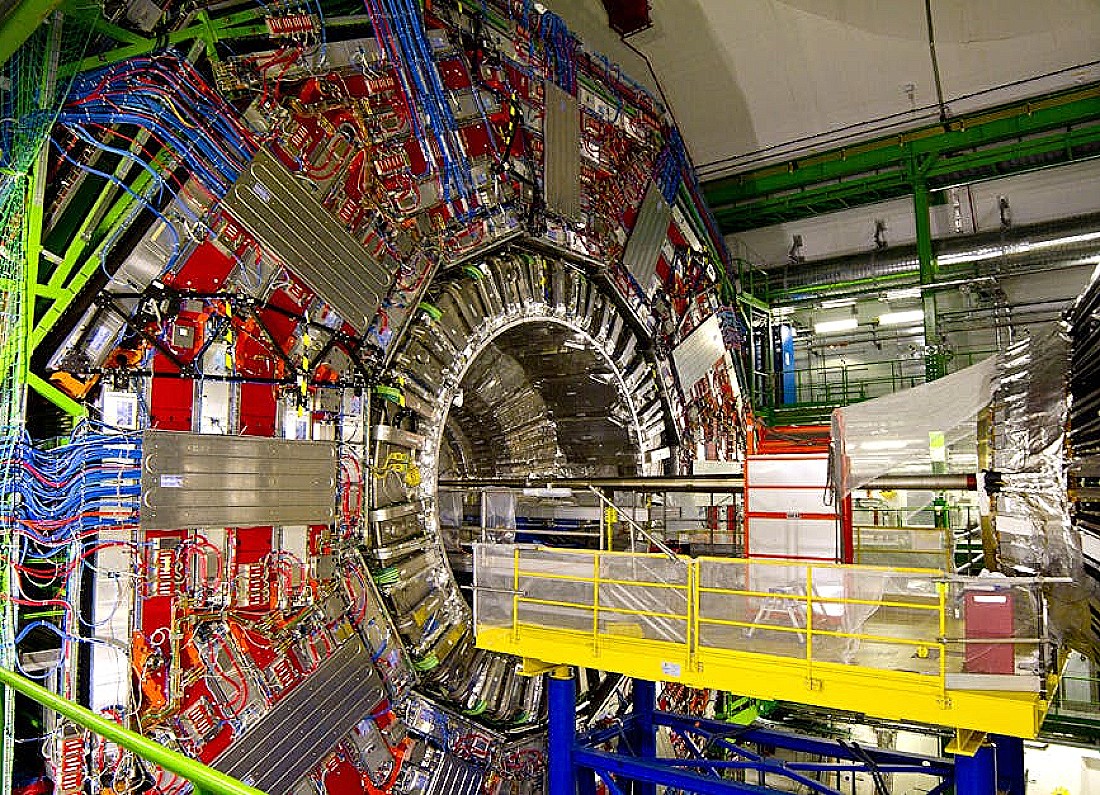

Możliwość drukowania w 3D z tak zaawansowanych materiałów w mikroskali otwiera nieznane dotąd możliwości. W medycynie może to oznaczać personalizowane implanty o idealnie dopasowanej strukturze porowatej, które lepiej integrują się z tkanką kostną. W elektronice – produkcję ultra-miniaturowych czujników i układów, które zmieszczą się w miejscach dotąd niedostępnych. Przemysł lotniczy i kosmiczny zyska lekki, a jednocześnie wytrzymały sprzęt o optymalnej geometrii, niemożliwej do uzyskania metodami tradycyjnymi.

Jeśli interesuje Cię zaawansowany sprzęt komputerowy i nowinki technologiczne, warto śledzić ofertę specjalistycznych sklepów, takich jak sklep.strefageeka.pl, gdzie często pojawiają się innowacyjne produkty związane z nowymi technologiami wytwarzania.

Wyzwania i przyszłość

Mimo ogromnego potencjału, technologia ta wciąż znajduje się w fazie laboratoryjnej. Główne wyzwania to skalowanie procesu, zwiększenie prędkości druku oraz obniżenie kosztów, które na razie są bardzo wysokie. Naukowcy pracują nad optymalizacją parametrów procesu i poszukują nowych materiałów, które można by w ten sposób przetwarzać.

Bez wątpienia jest to jeden z najbardziej obiecujących kierunków rozwoju druku 3D. Gdy metoda wyjdzie z laboratoriów, może stać się kamieniem węgielnym dla kolejnej fali miniaturyzacji i personalizacji w produkcji. To nie tylko „drukowanie” – to precyzyjne inżynierie materiałowa na poziomie, o którym dotąd mogliśmy tylko marzyć.

Leave a Reply